「追跡管理システムを導入して製品追跡を実現したい。しかし何から始めればいいのか分からない」お客様との打合せを行うとよく耳にする言葉です。工場でのシステム導入は現在の運用やご予算の都合にも関係するため、懸念事項になるのも非常に理解ができる点です。弊社としてオススメしているのは大きく3つのステップに分けたシステム導入です。どのように各ステップを進めていくのか、参考にして頂ければと思います。

この記事の目次

・原料倉庫・生産管理・製品倉庫の3つのステップ分けしたシステム導入

・製品倉庫からシステム化。出荷製品の履歴管理を実現

・生産管理と製品倉庫を連動システム化。製品出荷情報と紐付け

・原料情報を追跡管理へ組み込み製品追跡管理を完全実現

原料倉庫・生産管理・製品倉庫の3つのステップ分けしたシステム導入

工場の運用を大きく「原料倉庫」「生産管理」「製品倉庫」の3つに分類分けを行い、川下の「製品倉庫」から「生産管理」「原料倉庫」と追跡管理システム化を進める方法をご提案しています。理由として工場から外部に出る製品をまず追跡できるよう管理。問題発生時の食い止めを行いそこから徐々に精度の高い追跡管理の実現を行うために、生産管理・原料倉庫と関連付けを行う方法をご提案しています。

「製品倉庫」「生産管理」「原料倉庫」で、どのような追跡管理を実現して何が管理できるのか?を、ご紹介したいと思います。

製品倉庫からシステム化。出荷製品の履歴管理を実現

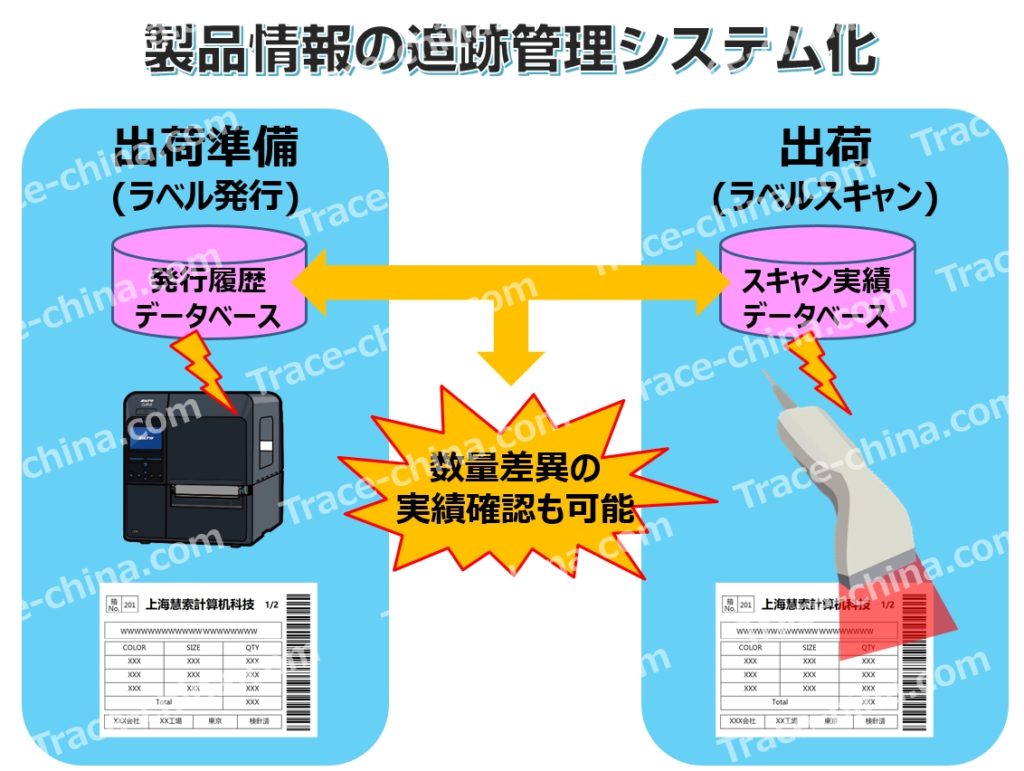

「追跡管理システムをまず簡易的に始めたい」という場合は製品倉庫からの改善提案をしています。製品倉庫といっても在庫管理システム導入ではなく、製品倉庫に入荷される製品または製品外装箱などに「製品ラベル」または「出荷ラベル」を発行して貼り付ける運用です。

出荷ラベルの作成方法に関しては「業界別の出荷ラベルフォーマット紹介」をご覧ください。

製品倉庫側の追跡管理から始めると製品の個体情報のデータ管理が実現します。但し加工に関する情報は生産工程に関係するため、ここで管理できる項目としては製造日付や製品コード(品番コード)、製造ロットなどの特定の情報となります。この特定情報については各お客様の運用や管理形態に関係し、管理したい項目は要求により増減します。

ラベル発行をしたデータを発行履歴として保存。外装箱などにラベルを貼り付けて出荷を行う際に、ラベルをスキャンして出荷実績として利用も可能です。また発行履歴データスキャンした出荷実績データを比較することで、スキャン忘れや未出荷製品など比較確認を行う事も可能です。

別の記事でも「出荷ラベル運用による個体認識管理」についてご紹介していますが、まずは工場内から出て行く製品の個体管理を第一段階として管理する方法をオススメしております。追跡管理の中でも比較的簡単に導入が行え、システム規模も小さく設備投資も抑えられる方法です。

関連記事「出荷ラベル運用に関する事例」はコチラを参考ください

ご紹介したような製品ラベル発行システムのみの導入も可能ですが、同時に製品倉庫自体の管理を実現したい場合は「在庫管理システム」と併せて導入することも可能です。製品在庫の差異や棚卸しの煩雑さ、先入先出の実現による製品品質の保持など製品管理に影響する懸念点を解決することが可能です。

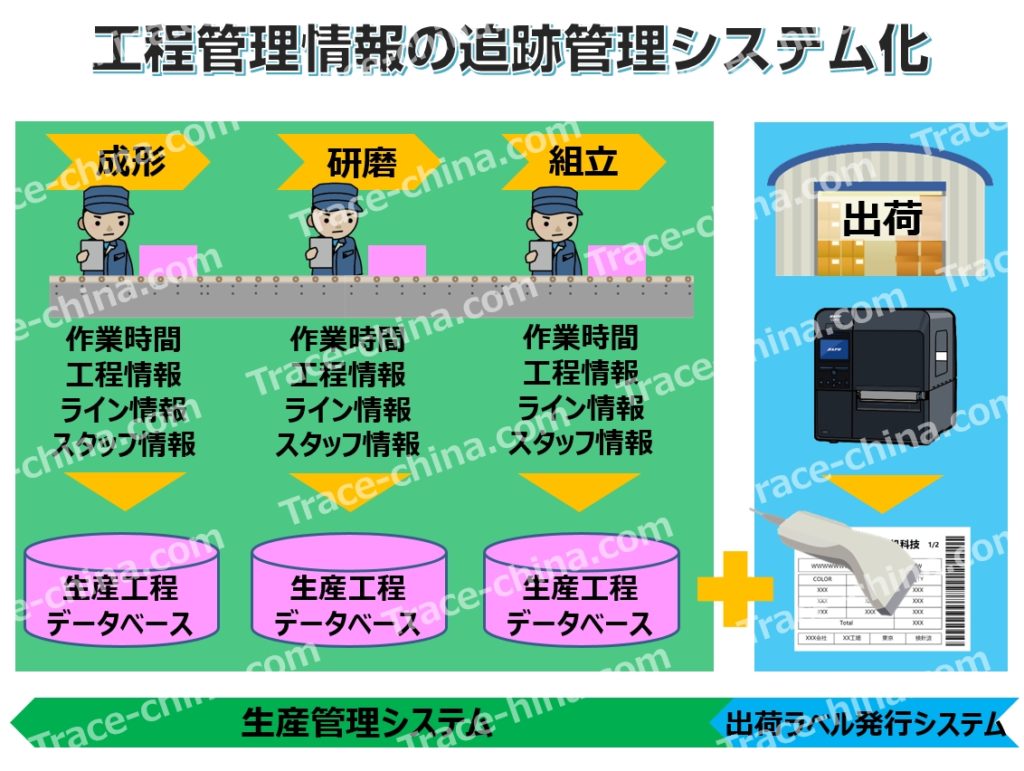

生産管理と製品倉庫を連動システム化。製品出荷情報と紐付け

製品倉庫にて製品個体の管理を実現した次のステップとしてご提案しているのは、生産工程の管理です。製品がどのような工程を経過して製造されているか。工程数・各工程のライン数・生産担当した人員・作業時間・工程で組み合わせた加工品など、製品を完成するまでに関係する様々な工程に関する項目を管理し製品情報と紐付けを行うことで、より精度の高い追跡管理が可能となります。

お客様の製造される製品の工程数、主に管理したい重要項目などにより生産管理の管理項目は変化しますが、現在目視や紙の生産工程表に記入している管理体制から、QRコードやバーコード、RFIDとスキャナーやハンディーターミナルを組み合わせた生産管理体制に変更することで、精度の高いデータ管理と追跡管理の実現が可能となります。

原料情報を追跡管理へ組み込み。製品追跡管理を完全実現

製造工程と製品倉庫の管理を紐付けした運用で一つだけ問題となるのが、原材料に問題があった場合の対応についてです。他社から入荷した原材料や加工品に問題があった場合、または工場内の投入時に分量を間違えた、利用する原材料を取り間違えて投入した等、製造工程や製品倉庫をシステム化して一元管理しても、製造する製品に影響が出てしまいます。

そのため最終的に原材料倉庫で保管される原材料または加工品の管理を実施することが必要となります。倉庫で必要となる情報、例えば入庫日付・原材料コードや加工品コード・原材料ロット等、原材料についての情報を原材料が入荷した時点で工場内で対応する、または各サプライヤーへ協力を仰ぐなど方法があります。

関連記事「工場トレースの第一歩に。ベンダーマーキングで入庫情報を一元化。」

また投入する原材料が液体や粉状だった場合は、追跡管理とは直接関係が無いですが、製品製造の精度を高め回収対象製品を極力減らすために、電子はかりと連動して重量管理を行うことも可能です。

製造する製品については原料を混ぜ合わせてから製造開始を行う場合があります。このような場合はBOM表(部品表)を基準に投入する原材料の順番をシステムで監視する、原材料の取り間違いが発生していないか、BOM表に指定されている重量と間違えていないかを、デジタル情報として認識してシステム制御に組み込む対応も可能です。

このように各ステップに分けて追跡管理システムの導入をご提案して、段階的にシステム導入を進めながら、お客様によりシステムを理解して頂く運用実現を実施しております。