液体や粉体を利用した製品製造現場は意外と多く、トレースデータを収集する場合は電子はかりとシステムを連携させるなど、システムとハードの連携が必要です。

弊社が中国で導入している液体・粉体のトレース秤量システムについて、システムの仕組み、対応可能な業界例についてご紹介。

システム導入でトレース実現とともに、スタッフの定着率の悪い中国で非常に多いヒューマンエラーの抑止にも繋がる、トレース秤量システムのご案内です。

この記事の目次

・液体&粉末のトレース管理方法のご紹介

・液体&粉末トレースが可能な業界例

・液体&粉末のトレース管理のポイント

液体&粉末のトレース管理方法のご紹介

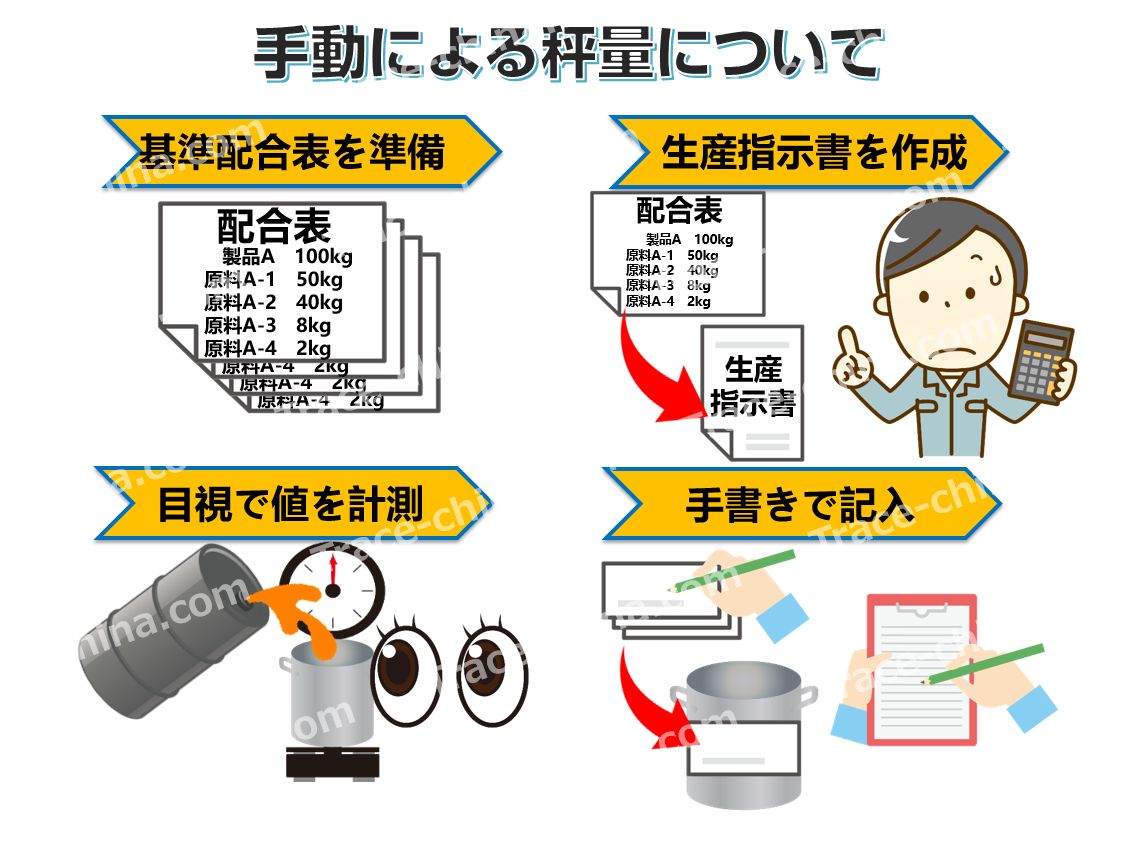

システムを利用しない人による一般的な秤量運用

液体や粉体を利用する製造工程では「秤量工程」がありますが、秤量前に標準的なレシピ表(BOM表・配合表)をベースに生産量に応じて生産指示書を作成。

生産指示書には必要な各原料の重量を換算して数値を表示。換算された数値に沿って原料となる液体や粉体の秤量を実施します。工場によっては電卓やエクセルで必要な原料換算計算をしています。

秤量工程では秤に容器を載せて原料を小分けしながら、目視にて重量計測が行われます。

秤量が完了した原料容器には原料名、重量を手で記入し貼り付け。生産指示書にも秤量結果を残します。残った原料にも最終秤量日の期日の情報を残す場合もあります。

この運用の問題点は全てがアナログな部分。基準の配合表を元にした生産指示書の必要重量の計算、秤量時の達成した数値の確認、小分けした原料容器に貼り付ける原料情報、残った原料に対しての追加記入情報と全て人が中心となる運用。

そのためヒューマンエラーが生じる恐れが非常に高く、また未記入の情報や誤った情報を残した場合はトレースで必要となる原料ロット、作業時間、秤量重量などの情報を手動で調査・検索する必要もあり、時間ロスも生じてしまいます。

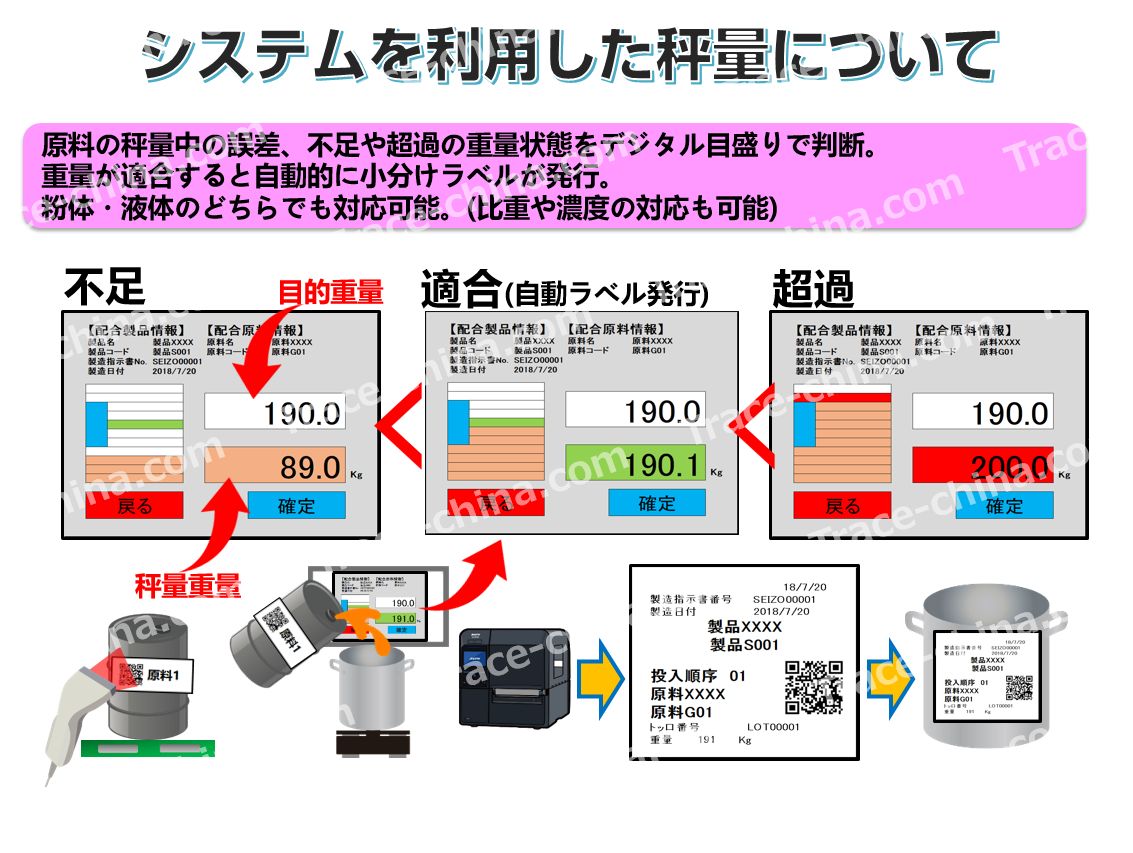

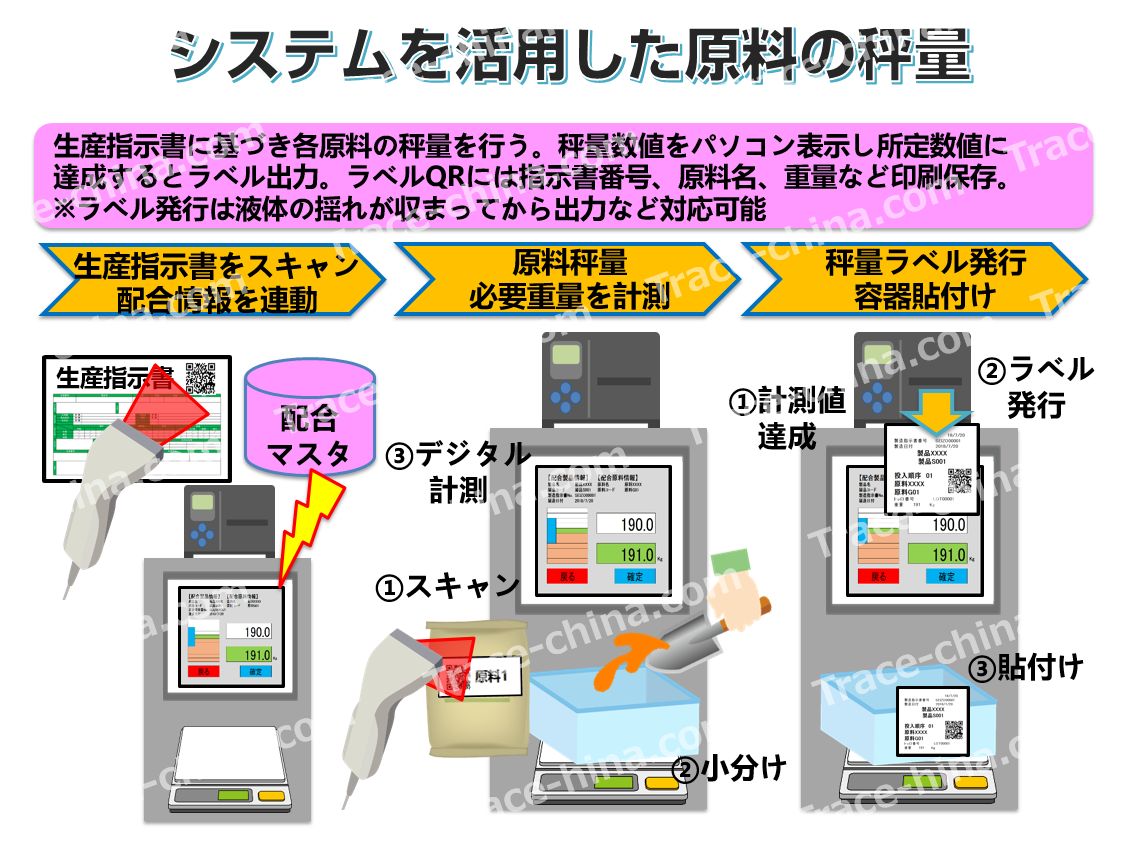

システムを利用した秤量運用

人を介した秤量工程ではどうしてもヒューマンエラーが生じてしまうため、弊社では電子はかりをシステムで連携した運用を提案しています。その理由はスキャナー、QRコード、電子はかりのデジタル計測を通じてヒューマンエラーの少ない運用が可能なためです。

計測方法は電子はかりとシステムを連携。目的の重量と秤量中の重量をシステム画面に表示することで、システム内で達成すべき目的重量が分かります。

また秤量の不足、適合、超過の各段階を色分けして表示するため、作業者も数値以外に感覚で秤量状態を認識することが可能です。

適合した段階で秤量が完了したラベルが発行され、小分けされた原料容器に貼り付けます。

配合表から必要な原料の換算計算、生産指示書の作成もシステムで自動計算。

生産指示書の情報から秤量すべき目的重量が表示され、作業者は目的重量を目指して原料を容器へ投入します。目的重量に達成すると原料名、重量、日付などの情報が印刷されたラベルが発行される運用となります。

データ収集をするため、各生産指示書単位に秤量した原料の情報(原料名・重量・ロット)等の情報をシステム内部で保存。トレースデータとして活用します。

液体&粉末トレースが可能な業界例

液体や粉体を利用しての製品製造はメッキ加工や塗装などで利用される化学液体製品、私達の喉を潤す清涼飲料水、日常生活の質を向上させる日用生活品、金属粉末を加工した粉末冶金製品、硬さ・弾力・用途で原料構成が異なるゴム製品、色・対応温度・耐性などで原料構成が異なるプラスチック製品など多岐に渡ります。

また液体同士を混ぜ合わせる、粉体同士を混ぜ合わせる、液体と粉体を混ぜ合わせるなど、様々な原料の組み合わせで製品が製造されています。

このような各社異なる原料秤量に関係する運用については、工場を訪問して製造工程を確認させて頂きまして、それぞれの会社様に合致した提案書をご提示しています。

液体&粉末のトレース管理のポイント

ご紹介した原料秤量のトレース管理のポイントを整理してみました。システム導入を検討している場合の参考にして下さい。

・配合表などのBOM表をシステム化し生産指示書に反映

・生産指示書の情報を元に電子はかりで原料を計測

・生産指示書単位に原料情報をシステムで保存。トレースデータ化

・秤量する原料は不足、超過をシステムで制御

・計量した原料は小分け原料ラベルを発行して容器単位で管理

さいごに

如何でしたか?電子はかりを活用したトレースデータ収集システム。主な目的はトレースデータ収集なのですが、システム化することで同時にヒューマンエラーを抑制して製品製造の品質アップ、不良品の廃棄がなくなり製造ロスを減らすことが可能です。

秤量実績とトレースデータ収集にご興味がある、製造担当者様お問い合わせ下さい。現場経験と中国経験が長い日本人営業がご連絡いたします。