ここでは取引先・顧客と倉庫内の全体概念を元にトレーサビリティーの大まかな導入の流れをご紹介します。貴社の現在の運用に置き換えて頂き、トレーサビリティーをどのように進めてリコール問題の改善を行っていくか検討のヒントにして頂ければと思います。

この記事の目次

・工程の連動が必要なトレサビリティーの全体概念

・工場利用の現品票から改善するトレサビリティー方法

工程の連動が必要なトレサビリティーの全体概念

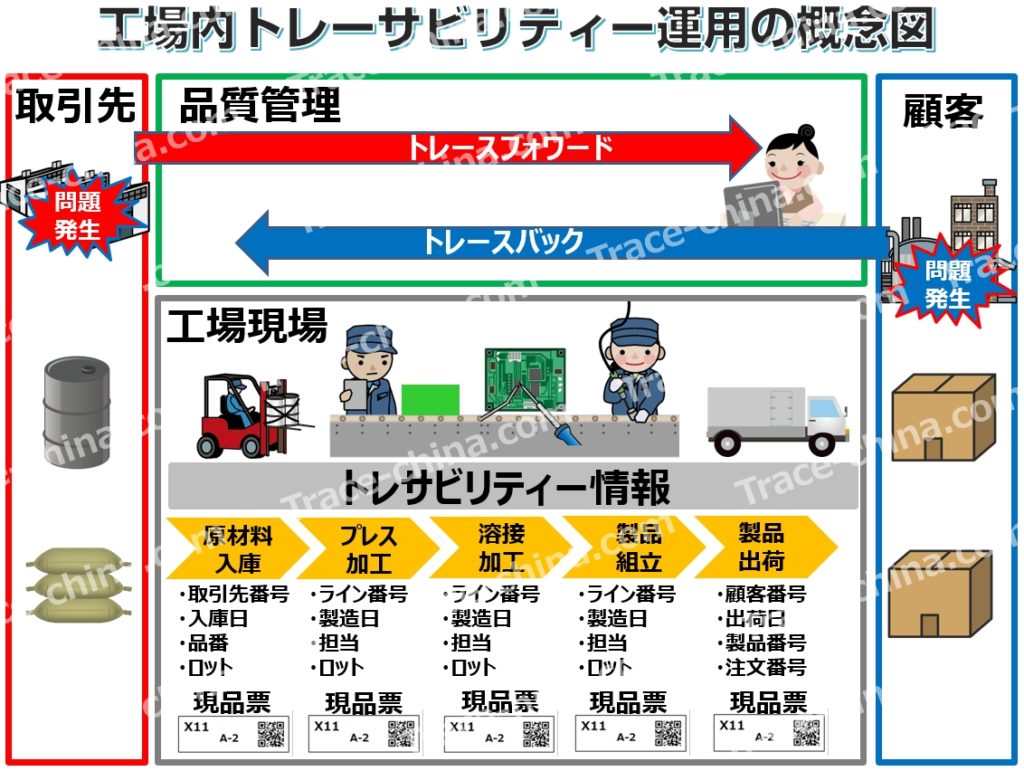

工場内のトレーサビリティーを実施する場合に、二種類のトレーサビリティー「トレースフォワード」と「トレースバック」があります。「トレースフォワード」は川上にある取引先から購入した原材料や加工品にからトレースする方法、「トレースバック」は川下にある顧客へ納品した製品や加工品からトレースする方法です。

何れのトレーサビリティーを実現するには、原材料の入荷・工場内の生産工程・完成品の出荷まで一連の情報収集が必要となります。

詳細な説明は「川上と川下から押さえ込めトレースフォワードとトレースバック」をご覧ください。

ただし、ご予算の面・システム導入の規模が拡大すると、工場側のシステム導入の責任者の担当範囲も広くなってしまいます。そこで比較的導入が行いやすい「完成品の出荷管理」からトレーサビリティー導入を始め、まずは工場から出荷される「製品の誤出荷防止」と「出荷先の明確化」を実現し、徐々にステップアップしてトレーサビリティーの拡張する運用方法をオススメしております。

出荷ラベル導入の詳しい説明は以下をご覧ください。

関連記事「中国トレース運用で必須の出荷ラベル発行ソフト画面を紹介」

関連記事「出荷からトレース管理を始めよう。業界別の出荷ラベルフォーマット紹介」

関連記事「物量の多い出荷回収に効果を発揮。自動貼り機を連動した出荷ラベル運用」

工場利用の現品票から改善するトレサビリティー方法

生産管理の情報収集はトレーサビリティーに必要ですが、工場全体のシステム導入は現場が運用方法を習得するまでに混乱を起こす恐れがあることから、各工程でご利用中の「現品票」の改善から始める場合もあります。

現在の運用で「社内現品票」が存在していない場合、または利用中の現品票に一次元バーコードやQRコードが無く、データ収集を手書きで行っている場合は、まず「社内現品票」の導入または「社内現品票」に「QRコード」を追加したフォーマット改善から始めております。

なお取引先から入荷後に庫内で「社内現品票」の貼り替え運用を行う場合は、「ベンダーマーキング」と呼ばれる手法を使うと取引先からの出荷時点で「社内現品票」を貼り付ける事が可能です。

ベンダーマーキングの詳しい説明は、

「工場トレースの第一歩に。ベンダーマーキングで入庫情報を一元化。」をご覧ください。

庫内で利用している現品票は、現品票PDFデータを複写機で印刷を行い裁断機でカットしている場合もありますが、複写機やA4用紙などの運用は非常に非効率であるため、PDF現品票の改善から初めて頂く運用や、先程ご紹介したような社内現品票のフォーマットの運用改善からご提案しております。

PDF現品票の改善方法のご紹介は、

「トレース活用のPDF現品票を簡単カットで作業効率を大幅改善」をご覧ください。

トレーサビリティーと言っても、入荷・生産・出荷と各工程にあった情報収集方法があります。弊社としてはお客様が抱えているお悩みや改善希望案をヒアリングさせてもらい、お悩みに対してのご提案をさせて頂いています。

全体を一括して導入するか、ステップに分けて導入を行い、管理の幅を全体に広げていくか、それぞれの導入ポイントをお伝えして、ご検討を頂くようにしております。