近年、中国の日系企業でも追跡管理システム導入の動きが活発になっています。中国での食品や組立製造に関わる製品や半製品などにおいて、現在の工場内のExcel履歴や目視確認、単なる外装ラベル発行だけの追跡管理ではトラブル発生時の対応に限界を迎えつつあるためです。追跡管理システムを導入するとどのようなメリットがあるのでしょうか?ここでは中国で追跡管理を行う主な理由を4つに分けてご紹介したいと思います。

この記事の目次

・回収コスト・廃棄ロスの問題

・回収する製品の対象範囲を減少させる

・問題発生時に対象製品を特定するまでの時間短縮

・回収対象製品の取りこぼし精度を上げる

回収コスト・廃棄ロスの問題

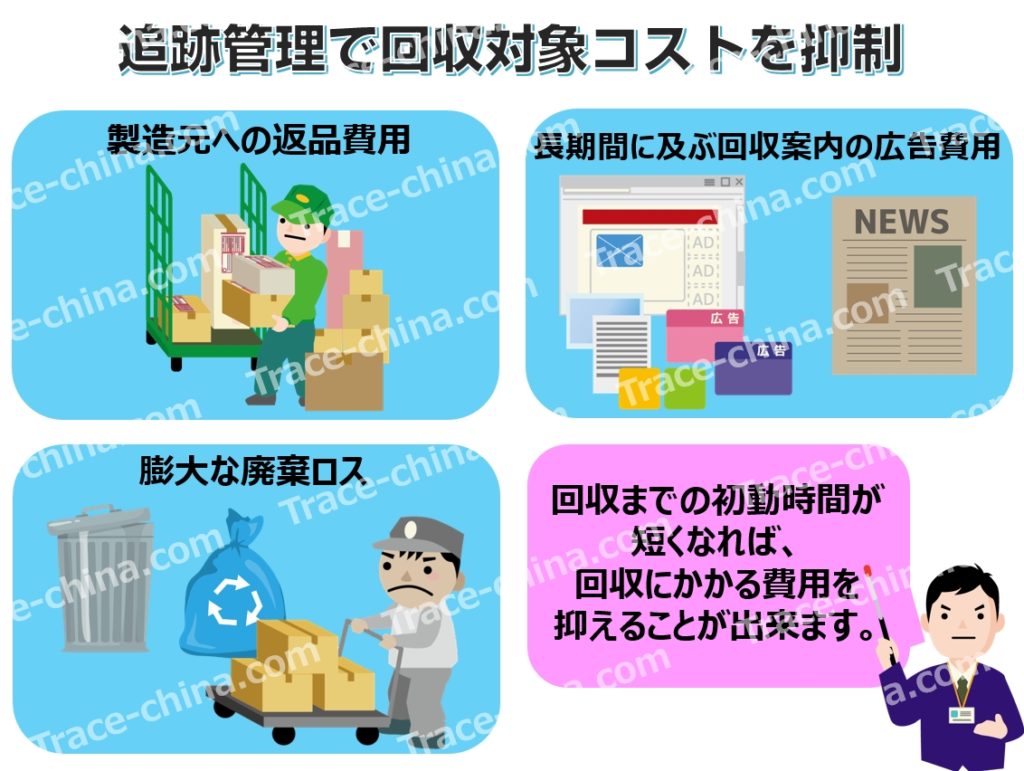

日本では飲料ボトル内にプラスチック破片の混入やインスタント焼きそばの中に虫が混入していた等、食品回収のニュースが大きく取り上げられています。回収対象となった製品は回収後に廃棄されるのですが、追跡管理システムの管理方法によって、回収数量が多くなります。回収数量が多くなると返品時の配送費用の負担、長期間に及ぶ回収案内の広告費用、また膨大な廃棄ロスが生じてしまいます。生産体制に合わせて追跡管理システムを導入し、出来る限り回収数量を少なくし、回収コストと廃棄ロスを少なくする事が可能となります。

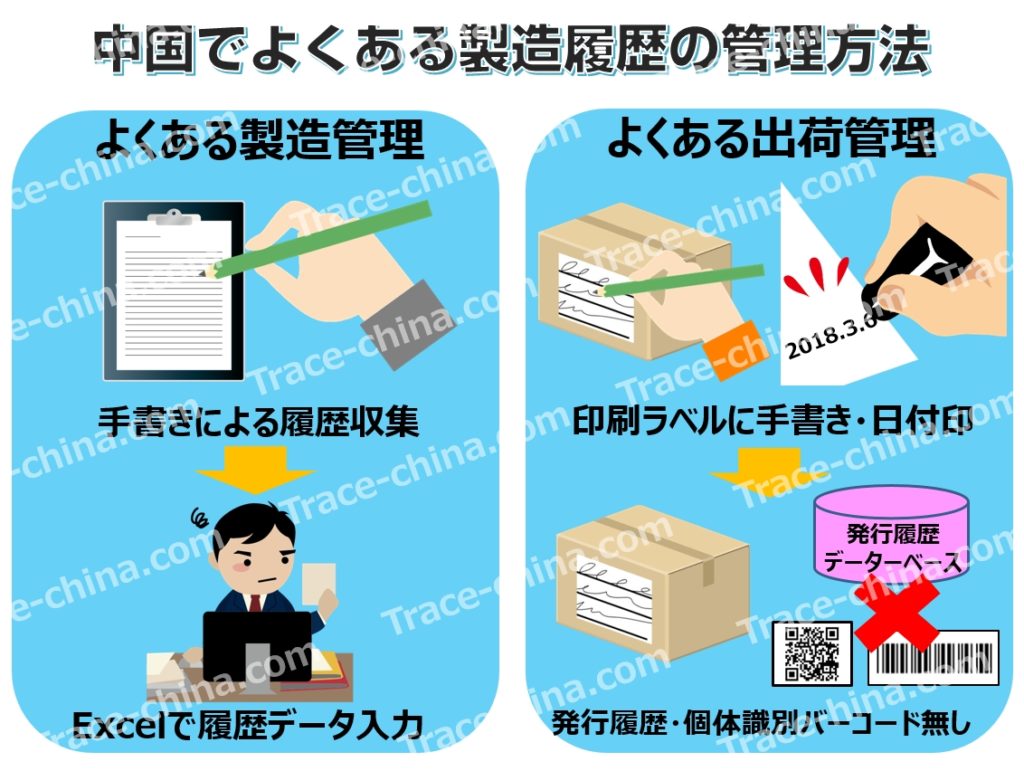

中国から日本へ輸出している加工品は外箱に外装ラベルを貼る管理がまだまだ多く、外装ラベル自体も印刷されたラベルに一部分だけ手書きでロット情報や日付情報の記入やスタンプを押す運用が多く、全ての情報を印刷し履歴データを保存する運用の導入をしていない企業が多くあります。

また製品・加工品を製造している生産管理と追跡管理データの連動はシステムではなく、手書き記入・Excel保存で履歴を取っている場合が多々あり、出荷した製品に問題が生じた場合、どの時点で製造された製品に問題があったのか、結局は洗い出しに時間が掛かる。または回収範囲をある程度広げて回収するしかありません。

いくら日本側で生産管理が厳密に行える仕組みが整っていたとしても、中国から輸出される製品や加工品の管理が厳密化されていなければ、回収する数量を限定することは難しいのです。

中国の工場での生産管理の手書き管理はあくまで保険としての情報であり、問題発生時は回収範囲を的確に絞る際に有効に使えず、そのため現行の運用方法では回収数量がどうしても多くなり、回収コストや廃棄コストが多くなってしまうのです。

回収する製品の対象範囲を減少させる

上記の回収コストや廃棄ロスでも紹介しましたが、回収範囲を狭めコストに直接影響する回収数量を極力減らす事が重要です。

弊社お客様の中にはシステム導入前は月産20万アイテムの製品の追跡管理を月単位でのみ管理しており、製品に問題が発生すると月に生産した20万アイテムのうち対象製品を全回収していたお客様がいました。

製造時に100個の加工品をカートに積載して各工程を移動しながら製造を行うのですが、追跡管理システム導入後はカート単位で追跡管理を実現できたため、今まで月単位での追跡管理だったのが一日単位で且つカート単位の追跡管理を実現できました。。

例えば月産20万台のうち4製品がそれぞれ月産50,000台(日産2,500台)生産していた場合、以前の管理ですと問題が生じると50,000台の回収が必要でしたが、問題発生日の特定ができれば一日単位の最小カート数量の100台からの回収対応で良くなるため、最大1/500の回収数量となりました。

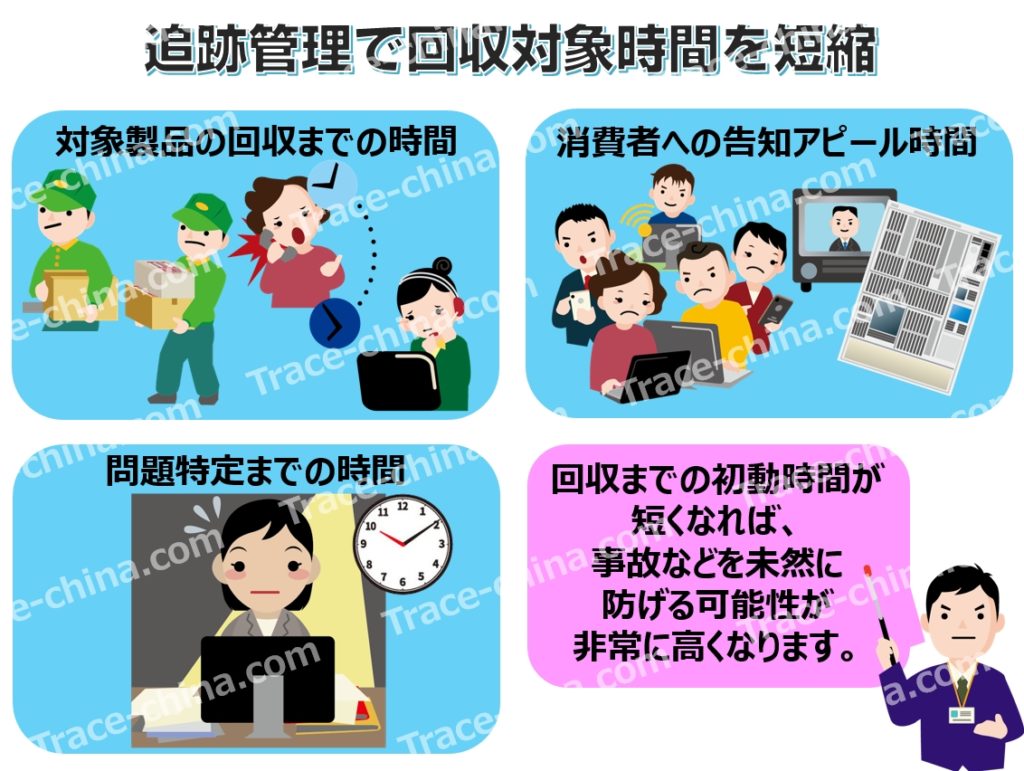

問題発生時に対象製品を特定するまでの時間短縮

回収数量を少なくすると実コスト以外にも、問題対象製品を回収する時間、回収告知を行う時間、回収製品を調査・特定するまでの時間などの時間短縮が実現します。時間短縮が行われると回収までの初動時間が短縮され、事故などを未然に防げる可能性も非常に高くなります。

弊社お客様でシステム導入前は、6名スタッフが三交代でトラブル発生時に紙媒体で保管している製品の出荷情報を調べ、対象製品がどの地域に出荷されたかをチェックしていましたが、紙媒体の管理から追跡管理システムの導入でデータ化された事で、6名体制が2名体制へと変更され、出荷情報のチェック自体が数分で判明するようになり、トラブル発生時の調査時間のスピードが格段に上がったケースがあります。

回収対象製品の抽出精度を上げる

上記のような人海戦術を元とした追跡管理では、どうしても対象製品を洗い出すスピードが遅くなるだけではなく、対象製品を抽出する精度も落ちてしまいます。しかし追跡管理システム内で生産・出荷などを含め追跡データとして管理すれば、トレースバックやトレースフォワード等のトレース調査を行う場合に、スムーズな調査と対象データの抽出が可能となり調査の煩わしさも格段に排除されます。

参考記事「川上と川下から押さえ込めトレースフォワードとトレースバック」

対象製品を正確に抽出する必要がある作業を人海戦術に頼っていると、回収対象製品の抽出漏れを起こし関係の無い製品を抽出してしまうなど精度の低い追跡対応を行う可能性を秘めているのです。

追跡管理システムを導入すると、日ごろ当たり前となっている手書き保存した生産管理資料を元にExcelに手入力で保管する二重の手作業よるデータ管理体制の手法から、RFIDやQRコードなど自動認識技術を元にハンディターミナルなどで個体情報を収集することで、人の手を介した入力や手書きによる間違いや記入間違いなどのヒューマンエラーの排除、人任せの曖昧な運用ルール管理からシステムを介在した厳格な運用ルール管理への変更など、精度の高い追跡管理を実現することが可能です。

日本と違って各専門の専任スタッフがおらず、自社の現場生産の運用を改善したいが、システム化をどうすればよいか分からない。具体的な運用方法は決まっているが、どのようにシステムと設備機器を連動すれば良いのか分からない等、運用のシステム化にお困りの場合は、一度ご相談ください。