この記事では弊社パッケージソフト「アパレル検品トレースシステム」をご利用になる際のハード構成及び各現場別の運用方法をご紹介したいと思います。

この記事の目次

・アパレル検品トレースシステムのハード構成

・アパレル検品トレースシステムの作業フロー

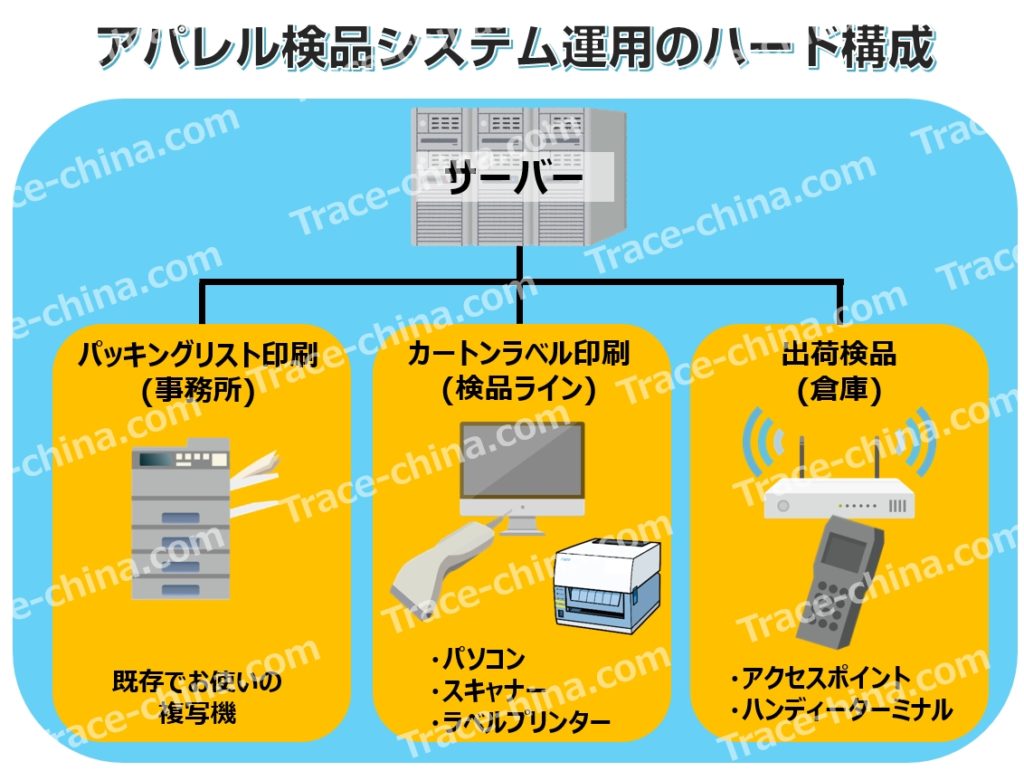

アパレル検品トレースシステムのハード構成

導入時にご提供しますハード機器としてシステムの要となるサーバー機、運用現場でご利用いただくタッチパネル式パソコン、製品タグ読取りのバーコードスキャナー、ラベルプリンターのセット、倉庫でご利用いただくハンディーターミナルが必要となります。

検品作業の現場でご利用いただくタッチパネル式パソコン、スキャナー、ラベルプリンターは1ラインに対して1セットの導入が必要となります。

倉庫出荷でご利用いただくハンディーターミナルは、運用のご利用に合わせてオプションでの導入となります。

なおハード構成とは別ですが、システムをご利用いただくにあたり社内ネットワーク環境が必要となります。またパッキングリストを出力するプリンターについては、事務所でご利用の複写機やプリンターを活用いただけます。

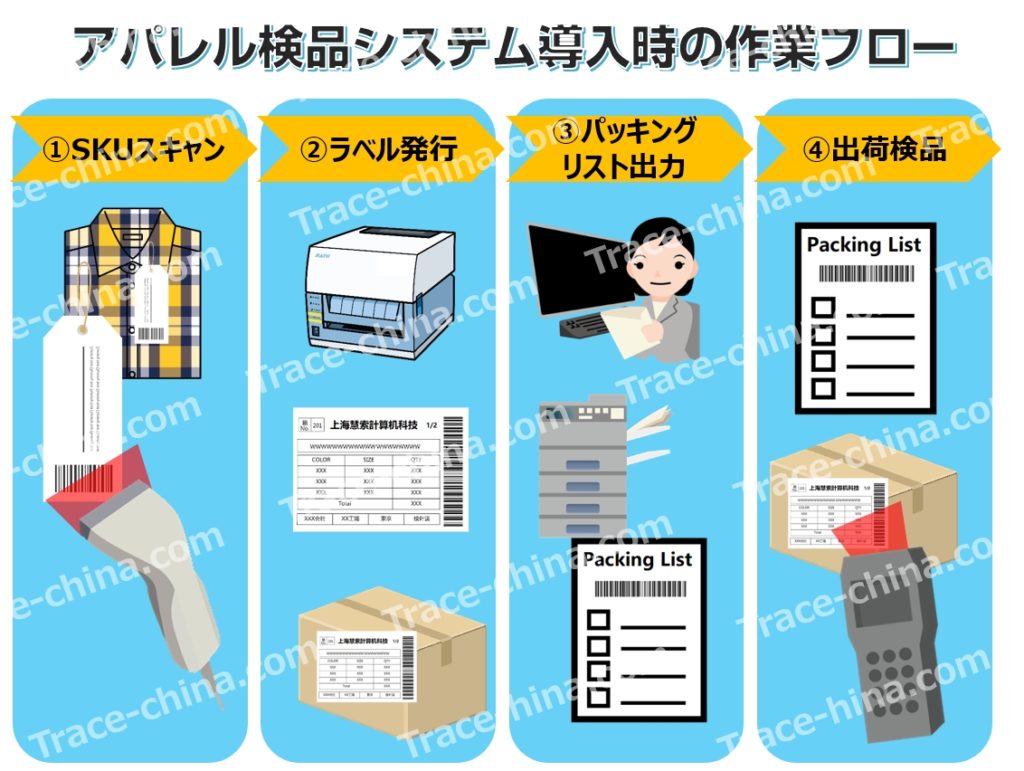

アパレルトレース検品システムの作業フロー

システムとハード導入後の各現場での利用方法についてご紹介いたします。

ステップ1:SKUスキャン

検品現場にて検針が完了した製品の製品タグのバーコードをスキャナーでスキャンし、収集したSKU情報を元にカートンの入り数チェックを行います。

ステップ2:ラベル発行

収集したSKU情報が入り数の数量に達成した際に、ラベルプリンターよりカートンラベル(外装ラベル)を出力し貼り付けます。

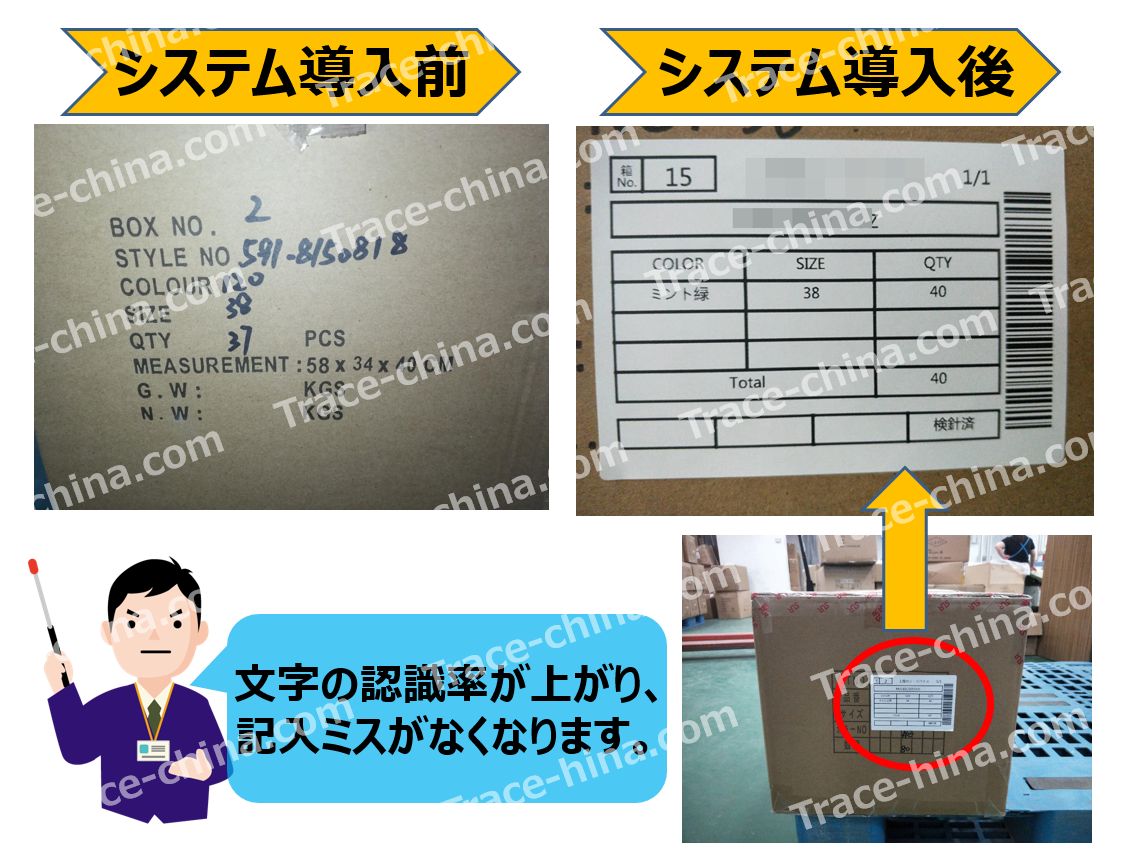

実際にシステムで出力され貼り付けた外装ラベル。

ステップ3:パッキングリスト出力

検品作業の完了後、現場責任者またはお客様担当のスタッフがパッキングリストを出力して出荷数量の最終確認を行い、顧客と自社出荷スタッフへ通達を行います。

ステップ4:出荷検品

出荷作業時にパッキングリスト番号を元にカートンラベルをスキャンして、パッキングリストで管理しているカートンに間違いが無いか、照合チェックを実施します。※オプション機能

弊社「アパレル検品トレースシステム」はパッケージソフトとなっていますので、ご紹介したハード機器とパッケージソフトを導入いただければ、すぐに運用開始となります。

スキャンしたデータはサーバー内部で保存されていますので、出荷時のトレース情報として活用することが可能です。

「検品トレースシステム」の機能の詳細については、以下の記事を参考ください。

システムご紹介記事「アパレル検品トレースシステムで数量確認とパッキング作業を大幅改善」